Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

УДК 621.771.25:669.14.018.291.3:621.785

Институт черной металлургии и Криворожский металлургический завод

При производстве термически упрочненной стержневой арматурной стали на металлургических предприятиях в потоке стана взамен термической обработки с отдельного нагрева снижается себестоимость упрочнения с 4,8 - 6,0 до 0,74 - 0,81 руб/т, достигается более высокий комплекс механических свойств, понижается порог хладноломкости и чувствительность к механическому старению [1, стр. 29 - 34; 2, стр. 117; 3, стр. 62, 337, 340 - 349; 4, стр. 96 - 114]. Применение такой стали в предварительно напряженных железобетонных конструкциях обеспечивает снижение расхода металла на 30 %, а в некоторых случаях на 50 %.

В потоке непрерывного мелкосортного стана 250-1 Криворожского металлургического завода эксплуатируется промышленная установка для термического упрочнения арматурных стержней периодического профиля диаметром 10 - 14 мм на классы Ат-IV - Ат-VI по ГОСТ 10884-71.

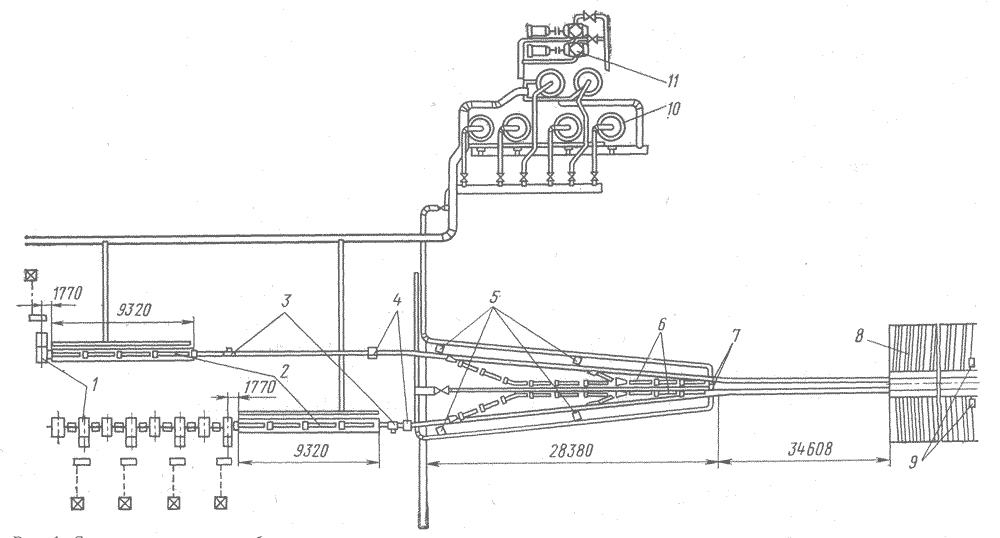

Установка расположена за чистовыми клетями стана между двумя нитками отводящего

рольганга перед холодильником (рис. 1) и имеет следующую техническую

характеристику:

▪ проектная мощность (по проекту Укргипромеза) 300 тыс. т в год,

▪ общая длина охлаждающих секций 24 м,

▪ избыточное давление воды при подаче в секции до 22 ат,

▪ расход воды 10 ÷ 14 м3 на 1 т упрочненного проката,

▪ расход электроэнергии 8 кВт -ч/т.

|

Рис. 1. Схема расположения оборудования установки для

термического упрочнения арматурной стали в потоке непрерывного

мелкосортного стана 250-1: |

Технологические параметры (скорость прокатки, температура металла на входе и на выходе из установки, давление, расход и температура воды) контролируются автоматическими приборами, расположенными на посту управления.

Термическое упрочнение арматурной стали на промышленной установке осуществляют по схеме прерванного охлаждения с последующим самоотпуском поверхностных слоев путем использования тепла, оставшегося в сердцевине изделия. Для определения условий, обеспечивающих высокий комплекс механических свойств стали, упрочненной по этой схеме, исследовали влияние различных факторов на формирование структуры и свойств натурных изделий. Наиболее существенное влияние на улучшение комплекса свойств оказывают повышение скорости охлаждения при закалке и использование эффекта высокотемпературной термомеханической обработки (ВТМО).

С увеличением скорости охлаждения vохл (в интервале 950 ÷ 300 °С) арматурного стержня диаметром 20 мм из стали 35ГС примерно в три раза относительное удлинение возрастает в два, а относительное сужение - в три раза при одинаковом уровне прочности (опыт а относится к охлаждению в спокойной воде, опыты б - г - к охлаждению в потоке водо-воздушной смеси с различным содержанием воды φ):

| φ, % | vохл, град/с | σв, кгс/мм2 | δ5, % | ψ, % | |

| а | - | 69 | 134 | 4,6 | - |

| б | 11,5 | 72 | 132 | 4,7 | 10,3 |

| в | 23 | 110 | 137 | 7,4 | 19,0 |

| г | 34 | 160 | 136 | 9,8 | 31,6 |

| д | 40 | 200 | 137 | 9,8 | 32,5 |

Эффект влияния скорости охлаждения снижается с уменьшением диаметра стержня и с увеличением прокаливаемости стали. Так, увеличение скорости охлаждения в 1,5 раза по сравнению с ее уровнем в спокойной воде повышает относительное удлинение в арматурных стержнях диаметром 20, 16 и 12 мм из стали 35ГС соответственно в 1,60, 1,18 и 1,05 раза.

Повышение пластических свойств изделий из низкоуглеродистой и низколегированной стали с увеличением скорости охлаждения объясняется уменьшением в сечении изделия доли структур избыточного феррита, троостита и бейнита и увеличением доли структуры отпущенного мартенсита.

На основании полученных результатов было предложено охлаждать арматурные стержни диаметром 10 и 14 мм со скоростями соответственно не менее 500 и 300 град/с.

Комплекс механических свойств может быть повышен при высокотемпературной термомеханической обработке. При прокатке арматурной стали в чистовой группе клетей непрерывного стана в результате неполного протекания процессов статистической рекристаллизации, обусловленного малыми паузами между обжатиями в клетях (около 0,5 с) и многократной деформацией (за 3 с осуществляется семь обжатий по 20 %), повышается предел текучести аустенита, например, в случае стали Ст3 в четыре раза. Повышение прочности аустенита обусловлено накоплением дислокационных конфигураций, относительно устойчивых при высоких температурах (1040 ÷ 1060 °С). Первичная рекристаллизация наклепанного аустенита при температуре 1050 ÷ 1100 °С заканчивается в течение 6 ÷ 7 с [5], поэтому ускоренное охлаждение стержней непосредственно за чистовой клетью позволяет использовать эффект ВТМО.

Для выявления эффекта ВТМО арматурные стержни диаметром 10 мм из сталей Ст5 и 20ГС через 2 с после выхода из последней клети стана охлаждали со скоростью 500 град/с до температуры охлаждающей среды (около 30 °С). Затем стержни отпускали в интервале температур 300 ÷ 700 °С через каждые 100 град в течение 1 ч. По аналогичной схеме, но с печного нагрева, термически упрочняли горячекатаные стержни из тех же сталей.

Проведенными исследованиями установлено, что стержни, закаленные с прокатного нагрева, по сравнению с закаленными с печного нагрева, имеют на 10 ÷ 20 % более высокие прочностные характеристики при более высоких пластических свойствах, более мелкое зерно (на 2 - 4 номера), большую ширину рентгеновских линий, более высокую плотность дислокаций и сложную ячеисто-реечную структуру. С повышением температуры отпуска вплоть до 600 °С различия между способами обработок уменьшаются, однако полностью не исчезают. С понижением температуры конца прокатки с 1050 до 950 °С и увеличением скорости деформации с 154 до 197 с-1 эффект ВТМО возрастает [6 - 8].

На основании полученных данных было предложено разместить промышленную установку таким образом, чтобы ускоренное охлаждение стержней начиналось через 0,8 ÷ 2 с и заканчивалось через 4 ÷ 5 с после конца деформации проката в чистовой клети. Применение высоких скоростей охлаждения и ВТМО позволили при прерванном охлаждении с последующим самоотпуском получать при равной прочности более высокие пластические свойства, чем при полном охлаждении арматуры с последующим отпуском. Например, для стали 20ГС при временном сопротивлении 120 кгс/мм2 относительное удлинение для стали, упрочненной с печного нагрева, составляет 8,5 %, а для стали, термически упрочненной с прокатного нагрева - 12 %.

При термическом упрочнении стержневой арматуры в потоке стана на формирование структуры и механических свойств стали оказывает влияние ряд технологических факторов: продолжительность прерванного охлаждения, расход, давление и температура охлаждающей воды, температура конца прокатки и др.

Продолжительность контакта изделия с охлаждающей водой определяется длиной установки (числом включенных секций) и скоростью прокатки. С уменьшением продолжительности интенсивного охлаждения повышается температура самоотпуска, что влечет за собой снижение прочностных и повышение пластических свойств стали. Например, при упрочнении стержневой стали Ст5 диаметром 10 мм уменьшение продолжительности охлаждения с 2,11 до 1,42 с привело к снижению временного сопротивления и предела текучести соответственно со 195 и 160 до 134 и 118 кгс/мм2 и к возрастанию относительного удлинения с 3 до 10,8 %.

Понижение температуры металла при прокатке в чистовой группе клетей с 1030 до 880 °С повышает временное сопротивление стержней из стали 20ГС диаметром 10 мм со 132 до 137 кгс/мм2 при относительном удлинении 11 % [9].

При охлаждении арматурных стержней водо-воздушной смесью, движущейся в трубчатой камере, скорость охлаждения зависит от расхода и давления воды. При одинаковом давлении воды время охлаждения центра стержня диаметром 20 мм от 950 до 300 °С получается тем меньшим, чем больше расход воды. Например, при избыточном давлении воды 10 ат увеличение расхода воды от 22 до 36 м3/ч на одну секцию (при этом содержание воды в смеси возросло с 16 до 26 % по объему) уменьшило длительность охлаждения с 11 до 8 с. При повышении давления охлаждающей воды и постоянном ее расходе из-за более значительного проявления эффекта инжекции воздуха можно значительно уменьшить количество воды в водовоздушной смеси, что увеличивает время охлаждения. Так, при расходе воды 36 м3/ч длительность охлаждения с повышением давления воды от 10 до 25 ат увеличивается с 8 до 12 с. При этом количество воды в водо-воздушной смеси уменьшается с 26 до 15 % по объему.

Для обеспечения необходимых условий охлаждения стержневой арматуры, позволяющих получать заданный уровень ее механических свойств при прокатке с повышенной скоростью, необходимо интенсифицировать процесс охлаждения стали. Этого можно достичь увеличением количества воды в водо-воздушной смеси или даже полной заменой такой смеси водой. На стане 250-1 были проведены мероприятия, позволившие охлаждать прокат водой, в результате чего существенно изменился режим охлаждения прутков: повысилась скорость охлаждения, снизилась продолжительность охлаждения стержней и т. д. (числители и знаменатели -при содержании воды в водо-воздушной смеси 26 ÷ 30 и 95 ÷ 100 % ):

| Диаметр стержня, мм | 10 | 12 | 14 |

| Скорость охлаждения с 1030 до 400 °С, град/с | 560 760 |

375 500 |

325 365 |

| Продолжительность интенсивного охлаждения (до 400 °С), с | 1,12 0,82 |

1,68 1,26 |

1,94 1,70 |

| Средняя скорость прокатки, м/с | 13,3 14,4 |

13,4 14,2 |

12,8 13,2 |

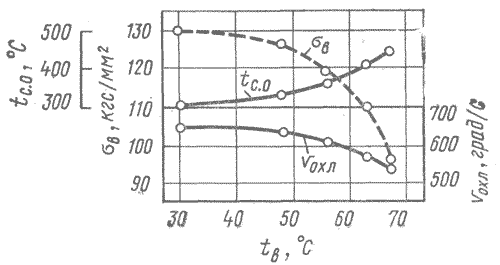

Повышение температуры охлаждающей воды в водо-воздушной смеси от 30 (и в особенности от 45 °С) до 66 °С (рис. 2) при упрочнении арматурного профиля диаметром 10 мм из стали 20ГС снижает охлаждающую способность смеси, вследствие чего скорость охлаждения стержня понижается с 650 до 540 град/с. В результате температура самоотпуска упрочняемого изделия повышается на 150 град и уровень временного сопротивления арматуры соответственно снижается со 130 до 96 кгс/мм2. Исследование микроструктуры показало, что снижение прочностных свойств арматурной стали с повышением температуры охлаждающей воды определяется уменьшением толщины поверхностного слоя мартенсита и более полным развитием процессов его отпуска, а также распадом аустенита во внутренней зоне стержня на более грубопластинчатые структуры.

|

Рис. 2. Влияние температуры охлаждающей воды tв на прочность термически упрочненных стержней диаметром 10 мм (σв) и параметры процесса охлаждения (tс.о - температура самоотпуска, vохл - скорость охлаждения) |

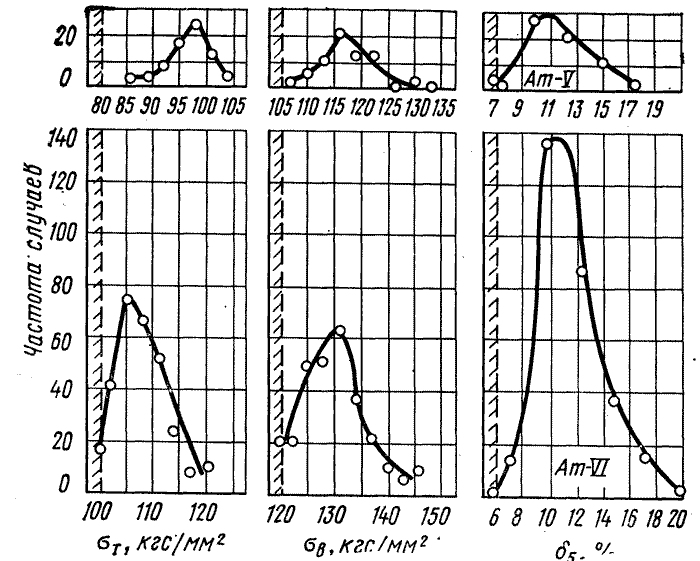

Полученные экспериментальные данные позволили разработать промышленную технологию термического упрочнения арматурной стали в потоке непрерывного прокатного стана, обеспечивающую высокий комплекс механических свойств стержневой арматуры (рис. 3).

|

Рис. 3. Частотное распределение показателей свойств термически упрочненной арматурной стали 20ГС диаметром 14 мм классов Ат-V и Ат-VI (отштрихован нижний предел показателей данного класса) |

По разработанной технологии на заводе с момента пуска установки по 1976 г. выпущено свыше 1,2 млн. т арматурной стали классов Ат-IV - Ат-VI диаметром 10, 12 и 14 мм.

Проведенные исследования и разработки явились основанием для проектирования и строительства промышленных установок для термического упрочнения проката в потоке станов других металлургических заводов.

1. Мулин Н.М. Стержневая арматура железобетонных конструкций. М., Стройиздат, 1974. 232 с.

2. Высокопрочные арматурные стали. М., «Металлургия», 1966. 139 с. с ил. Авт.: А.П. Гуляев, С.А. Астафьев, М.А. Волкова и др.

3. Термическое упрочнение проката. М., «Металлургия», 1970. 368 с. с ил. Авт.: К.Ф.Стародубов, И.Г.Узлов, В.Я.Савенков и др.

4. Соколовский П.И.Арматурные стали. М., «Металлургия», 1964. 208 с. с ил.

5. Стародубов К.Ф., Борковский Ю.З., Гуль Ю.П. и др. - «Металловедение и термическая обработка металлов», 1963, № 4, стр. 48 - 50.

6. Стародубов К.Ф., Савенков В.Я., Поляков Ю.П. и др. - В кн.: Термическое упрочнение проката. Днепропетровск, «Промiнь», 1970, стр. 23 - 26.

7. Стародубов К.Ф., Калмыков В.В., Ровенская Т.В. и др. - «Термическое упрочнение проката». М., «Металлургия», 1970 (Ин-т черной металлургии. Сб. № 37), стр. 16 - 20.

8. Пилипченко Ю.И. - «Металлургическая и горнорудная промышленность», 1975, № 3, с. 30 - 32.

9. Калмыков В.В., Сацкий В.А., Федоренко В.К. - «Термическая обработка металлов». Сб. № 1. М., «Металлургия», 1972 (МЧМ СССР), стр. 54 - 57.

Термическое упрочнение стержневой арматурной стали на Криворожском металлургическом заводе / Савенков В.Я., Худик Ю.Т., Сацкий В.А., Костюченко М.И. // Сталь. № 8. 1977. стр. 748 - 750.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)