Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

<< Предыдущая страница << || Оглавление || >> Читать дальше >>

Оригинальную идею «магнитного отпуска» разработала

группа ученых под руководством профессора Московского института стали и сплавов

М. Л. Бернштейна. Как известно, после закалки сталь подвергают отпуску, в

результате которого деталь получает заданные механические свойства или

освобождается от внутренних остаточных напряжений. В результате операции отпуска

достигается более полное превращение остаточного аустенита, этой мягкой

структурной составляющей стали. С течением времени аустенит начинает изменяться

в объеме и деталь может выйти из строя.

Оригинальную идею «магнитного отпуска» разработала

группа ученых под руководством профессора Московского института стали и сплавов

М. Л. Бернштейна. Как известно, после закалки сталь подвергают отпуску, в

результате которого деталь получает заданные механические свойства или

освобождается от внутренних остаточных напряжений. В результате операции отпуска

достигается более полное превращение остаточного аустенита, этой мягкой

структурной составляющей стали. С течением времени аустенит начинает изменяться

в объеме и деталь может выйти из строя.

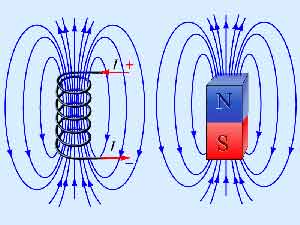

М. Л. Бернштейн и его сотрудники предложили при отпуске помещать деталь в магнитное поле, которое резко ускоряет распад аустенита. Один журналист так описал этот процесс.

«Ледяное поле - аустенит, в него вмерзли стальные балки - твердые мартенситные клинья. Аустенит - парамагнитен, он обладает очень слабо выраженными магнитными свойствами. А мартенсит как ферромагнетик обладает ими в полной мере. Если рядом мы поставим мощные магниты, стальные балки повернутся в направлении силовых линий магнитного поля. А это движение балок вызовет разрушение льда».

«Магнитный отпуск» проходит в шесть раз быстрее, чем обычный, и упрощает технологию изготовления режущих инструментов.

В 1961 - 1962 гг. в США появились первые промышленные установки «Магнеформ», формовавшие детали ударом магнитного поля. Практически это выглядит так.

На твердосплавную матрицу, спрофилированную в соответствии с формой будущей детали, кладется плоская заготовка. Сверху опускается плоский диск с токоведущей спиралью - так называемый «магнитный молот». На спираль дается мгновенный разряд тока в сотни тысяч ампер, что вызывает столь же мгновенный всплеск сопровождающего ток магнитного потока. По закону индукции в заготовке, расположенной в переменном магнитном поле, возбуждаются вихревые токи, под действием которых и возникает давление, обжимающее заготовку по матрице.

Давление здесь, естественно, зависит от величины индукции магнитного поля. Например, в установке фирмы «Дженерал атомик» используется магнитное поле с индукцией порядка 1 000 кГ, что позволяет получить давление 40 000 ат. И все это происходит в миллионные доли секунды! В таких условиях самые хрупкие сплавы и ломкие жаропрочные стали, не терпящие малейших деформаций без разрушения, приобретают свойства жидкостей и безотказно заполняют все углубления матрицы.

В 1963 г. работами по магнитно-импульсной штамповке занялись сотрудники Харьковского политехнического института им. В. И. Ленина под руководством доцента С. М. Фертика. Здесь была построена и прошла испытание магнитно-импульсная установка (МИУ).

В Воронежском экспериментальном научно-исследовательском институте кузнечно-прессового машиностроения еще в 1962 г. была разработана схема первой экспериментальной установки, а сейчас модель последней установки можно увидеть на ВДНХ СССР.

Эта установка предназначена не только для штамповки, но и для вырубки, пробивки отверстий и формовки листового материала, калибровки и обработки тонкостенных трубчатых изделий. Установка универсально встраивается в автоматическую линию, обслуживается одним человеком.

История магнитной обработки металла насчитывает менее 10 лет, а изобретатели вносят в этот процесс все новые усовершенствования.

Сотрудники Института технологии Дрезденского технического университета (ГДР) разработали интересный способ соединения труб при помощи магнитного поля, давление которого на ферромагнитные материалы достигает миллионов атмосфер. Создаваемое электромагнитное поле либо прижимает муфту к надетым на оправку концам труб, либо раздает концы, прижимая их к стиснутой матрицей муфте. В обоих случаях происходит холодная сварка и труба оказывается соединенной наглухо.

Куйбышевский инженер П. Я. Пытьев создал приспособление, штампующее сразу две детали. Две матрицы-штампы обращаются своими плоскостями труб друг к другу. Между ними зажимаются две листовые заготовки. Между заготовками кладут латунную пластинку с одной стороны, с другой - прокладку из изоляционного материала. К одной из заготовок подают мощный электроимпульс. Через латунную пластинку ток попадает на вторую заготовку. Таким образом, ток по двум заготовкам проходит в противоположных направлениях. Проводники (в данном случае заготовки) сталкиваются с такой силой, что металл раздается в стороны и плотно входит в матрицы. Ток большой силы раскаляет металл, что облегчает деформацию.

Академик Б. Е. Патон отмечает, что магнитно-импульсный метод формовки и обработки металлов очень экономичен и перспективен. В отличие от взрывной штамповки процесс совершенно безопасен и легко поддается автоматизации. У него большое будущее.

<< Предыдущая страница << || Оглавление || >> Читать дальше >>

Использована публикация:

Мезенин Н.А. Занимательно о железе. М. "Металлургия",

1972. 200 с.

стр. 155 - 156.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)