Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

УДК 621.78.0111:536.2:51-74

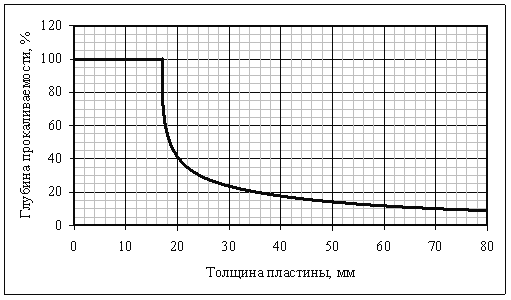

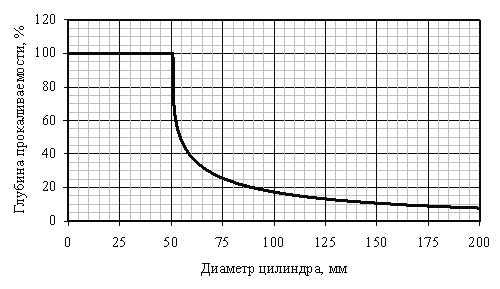

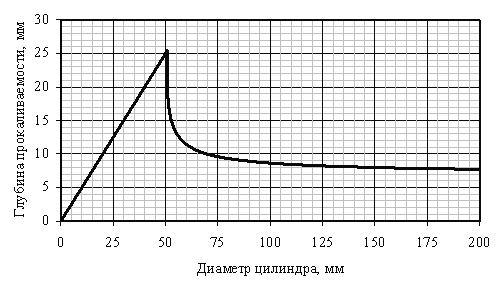

Моделирование процесса охлаждения изделия типа бесконечного цилиндра позволило исследовать глубину прокаливаемости при изменении диаметра изделия. Если диаметр изделия больше критического, то глубина прокаливаемости резко уменьшается, и затем изменяется незначительно.

Внедрение технологии термомеханического упрочнения проката в потоке прокатных станов в устройствах проходного типа в конце 60-х начале 70-х годов прошлого столетия потребовало, среди прочих мероприятий, разработки методики расчетов температурных полей в раскате в процессе охлаждения. "Математика" процессов теплопередачи была к тому времени достаточно хорошо систематизирована в работах [1, 2]. Основные разветвления предлагаемых методик заключались в выборе краевых условий охлаждения и способов усреднения теплотехнических характеристик стали (главным образом коэффициента температуропроводности).

В работе [3]

предложено при расчете охлаждения арматурного проката принять три допущения:

- Раскат рассматривается как простое геометрическое тело. В частности,

арматурный прокат рассматривается как неограниченный цилиндр, лист и полоса как

неограниченная пластина.

- Охлаждение рассматривается как внутренний процесс при частном случае условий

первого рода. Раскат первоначально прогрет до температуры t°0. Затем

температура поверхности раската практически мгновенно снижается до температуры

охлаждающей воды t°п и остается такой постоянно на протяжении всего

процесса.

- Теплофизические свойства изделия (в частности коэффициент

температуропроводности) не изменяются. Их можно рассматривать как константы.

Рассматриваемая методика была отображена в монографии [4, стр. 61 - 65] и, с незначительными изменениями, используется до настоящего времени. Последнее известное авторам изложение методики приведено в статье [5]. Авторы в настоящей работе не ставят перед собой целью анализ рассматриваемой методики или ее сравнение с другими подходами. Целью статьи является попытка показать возможность использования методики для прогнозирования структуры металла при его охлаждении.

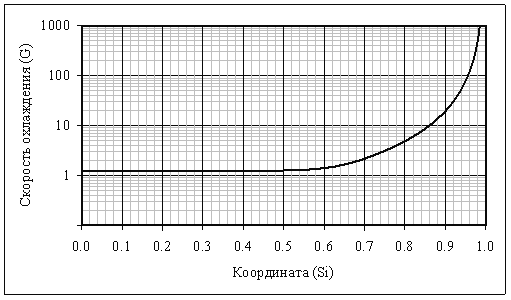

В 1978 году В.Т. Худиком показана [6] возможность расчета скоростей охлаждения изделия типа бесконечной пластины при частном случае краевых условий I рода. Сопоставление зависимостей Скорость охлаждения = f(координата, время) и Температура = f(координата, время) позволило в исследовательской работе [7, стр. 15] получить информацию о распределении скорости охлаждения по сечению пластины (см. рис. 1). Полученные распределения, в частности, показали, что скорость охлаждения металла в центральных частях пластины практически одинаковая на различных участках. Только ближе к поверхности наблюдается значительный рост скорости охлаждения. Этот эффект позволил в [8] высказать предположение о том, что зона прокаливаемости изделия типа пластины после того, как толщина изделия превысит некоторый критический порог, изменяется не плавно, а скачкообразно. В работе [9] произведены расчеты, подтверждающие это предположение (см. рис. 2).

|

|

Рис. 1. Распределение скорости охлаждения по сечению изделия типа бесконечной пластины [7]. (Критериальная форма) |

Рис. 2. Глубина прокаливаемости пластины из стали марки 40Х [9] |

Следует отметить, что в работах [6 - 9] исследованию подвергали изделия типа бесконечной пластины. Это объясняется относительно большей простотой создания математических моделей для пластины. Вместе с тем, более распространенный вид изделий типа бесконечного цилиндра анализу подвергнут не был.

Авторы настоящей статьи повторили написанную для пластины работу [9], адаптируя ее для случаев с цилиндрическим изделием. С примененным при проведении работы математическим аппаратом можно ознакомиться в электронной версии настоящей статьи [10].

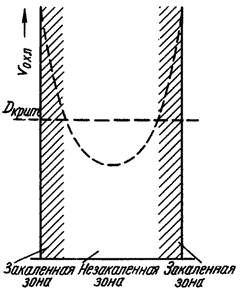

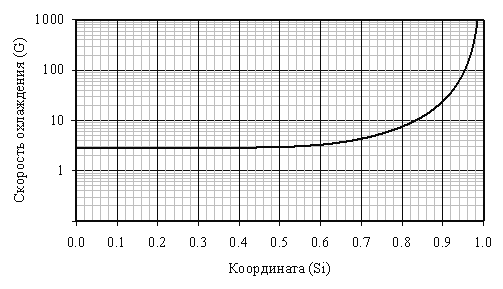

На первом этапе повторили расчет распределения скорости охлаждения по сечению изделия. Как и в случае с пластиной, наблюдается некоторый участок в центральной зоне, в котором скорость охлаждения по сечению не изменяется. Это, в частности, не совпадает с традиционными представлениями [11, стр. 262] о распределении скорости охлаждения по сечению (сравни рис. 3 и рис. 4). То есть для цилиндра, аналогично пластине, должен наблюдаться скачкообразный характер изменения глубины прокаливаемости.

|

|

Рис. 3. Традиционная схема, показывающая различную скорость охлаждения по сечению и в связи с этим несквозную прокаливаемость [11] |

Рис. 4. Распределение скорости охлаждения по сечению изделия типа бесконечного цилиндра при частном случае условий охлаждения первого рода. (Критериальная форма) |

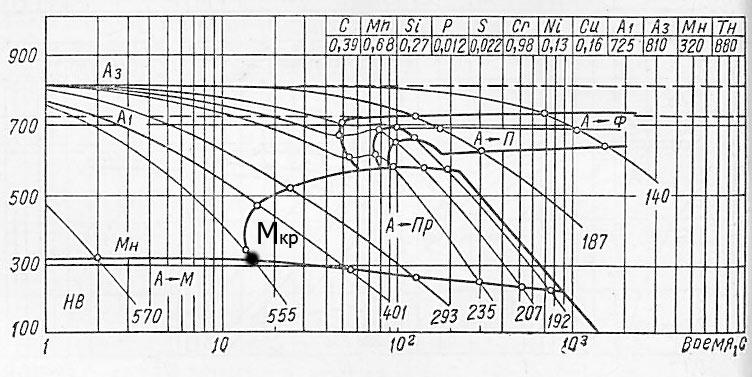

В качестве отправной точки использовали методики [1 - 4]. Для характеристики стали выбраны термокинетические диаграммы. В нашем случае термокинетическая диаграмма распада аустенита для стали марки 40Х [12, стр. 32] (см. рис. 5).

|

Рис. 5. Термокинетическая диаграмма распада аустенита для стали марки 40Х [12] |

Очевидно, что "чистую" мартенситную структуру можно получить в том случае, когда кривая охлаждения пересечет линию Mn левее точки Mкр. Эта точка характеризуется температурой Mn и временем устойчивости аустенита τА max.

Воспользуемся рис. 5 для того, чтобы получить исходные данные:

температура начала охлаждения (температура аустенизации) t°0 = 880 °C;

температура начала превращений A3 = 810 °C;

температура мартенситного превращения Mn = 320 °C;

время устойчивости аустенита τА max = 16.2 с.

Температуру поверхности на протяжении охлаждения принимаем равной t°п = 40 °C. Коэффициент температуропроводности примем равным a = 7.5 мм2/с [13].

На первом этапе задачу будем решать в критериальной форме. Поэтому определяем

относительные температуры, соответствующие началу распада аустенита A3 и началу

мартенситного превращения Mn:

ΘA3 = (A3 - t°п)/( t°0 - t°п)

= (810 - 40)/(880 - 40) = 0.917;

ΘMn = (Mn - t°п)/( t°0 - t°п) = (320

- 40)/(880 - 40) = 0.333.

Теперь нас интересует время, за которое каждая точка охладится с А3

до Mn. Поскольку задачу решаем в критериальной форме, то в данном случае мы

будем искать не время, а число Фурье Fo. Вернее зависимость критерия Фурье от

координаты точки:

FoA3 = f(x/S) для ΘA3 = 0.917;

FoMn = f(x/S) для ΘMn = 0.333.

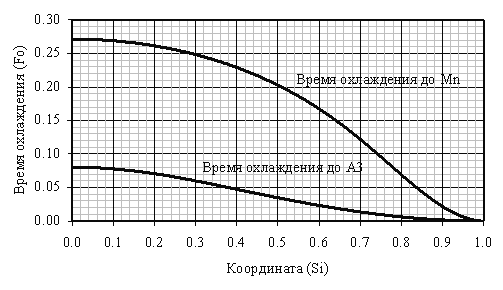

Теплотехнические модели, как и аналитические решения, в общем случае позволяют находить температуру в заданной точке в определенный момент времени. Но для решения поставленной нами задачи необходима обратная функция, позволяющая определить время Fo, необходимое для охлаждения точки Si до температуры Θ. Подробно о нахождении этой зависимости можно узнать в [10]. Результаты расчета показаны на рис. 6.

|

|

Рис. 6. Время охлаждения цилиндра от температуры аустенизации t°0 = 880 °C до температур начала превращений A3 = 810 °C и начала мартенситного превращения Mn = 320 °C (левый рисунок). Время охлаждения от A3 до Mn (правый рисунок). Критериальная форма |

|

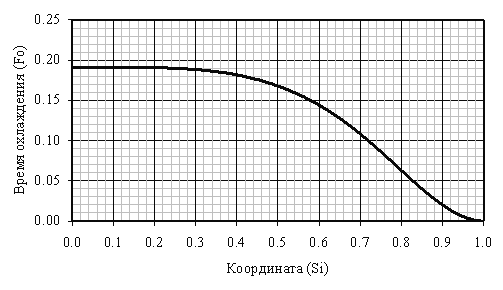

Теперь перейдем от критериальной формы к реальным размерностям. Коэффициент температуропроводности мы приняли равным a = 7.5 мм2/с. Будем изменять радиус цилиндра от 0.1 до 100 мм, и для каждого диаметра определять глубину прокаливаемости.

Время охлаждения от A3 до Mn будет равно τ = Fo∙R2/a.

Прежде всего, нас интересует время охлаждения центра. Когда оно меньше времени устойчивости аустенита τА max, мы будем иметь сплошную прокаливаемость (глубина прокаливаемости равна 100 %). Для рассматриваемой стали марки 40Х при заданных выше условиях сплошная прокаливаемость наблюдается до радиуса 25.4 мм. Значение критического диаметра в 50.8 мм совпадает со справочными данными [14, стр. 146] для стали марки 40Х.

В цилиндре с большим диаметром середина уже не прокаливается. При помощи сплайн-интерполяции будем находить ту точку, для которой время охлаждения будет равно времени устойчивости аустенита. Эта точка и будет показывать нам глубину прокаливаемости. Результаты расчетов показаны на рис. 7. Левая часть рисунка характеризует прокаливаемость в относительных (процентных) величинах, правая в абсолютных.

|

|

Рис. 7. Глубина прокаливаемости цилиндра из стали марки 40Х |

|

Начало зависимости повторяет известное правило. Существует некоторый критический диаметр [11, стр. 265], обеспечивающий сплошную прокаливаемость изделия. Для нашего случая он равен приблизительно 50 мм. При дальнейшем увеличении диаметра изделия прокаливаемость не полная. При этом можно отметить две особенности, о которых раньше не отмечалось.

Глубина прокаливаемости уменьшается очень резко. Практически невозможно организовать технологию, обеспечивающую, допустим, восьмидесятипроцентную прокаливаемость. Теоретически можно рассчитать параметры охлаждения, обеспечивающие эти 80 %. Но на практике малейшие колебания будут приводить либо к полной прокаливаемости, либо к более низкой (порог порядка 40 %). Эта особенность была показана (но не раскрыта) в работе [8] для пластины. Мы смогли проверить это предположение расчетным путем.

Еще одна интересная найденная нами особенность, это глубина прокаливаемости в абсолютных величинах. После скачкообразного уменьшения толщины закаленного слоя, при диметре примерно 70 мм (для нашего случая - стали марки 40Х), толщина закаленного слоя стабилизируется на уровне 8 ÷ 10 мм. В дальнейшем эти 8 мм сохраняются при любом диаметре изделия. То есть, после некоторого диаметра, глубина прокаливаемости остается постоянной и практически не зависит от размера изделия.

1. Построена математическая модель охлаждения изделия типа бесконечного цилиндра. Использован частный случай ускоренного охлаждения первого рода: температура металла в начале охлаждения равномерная по всему сечению, а охлаждение имеет максимальную эффективность, т.е. температура поверхности практически мгновенно становится равной температуре охлаждающей воды. Такие условия можно организовать, например, при термомеханическом упрочнении арматурного проката в устройствах проводкового типа. С помощью построенной модели исследована зависимость глубины прокаливаемости изделия от его диаметра.

2. Отмечено, что после того, как диаметр изделия становится больше критического, глубина прокаливаемости уменьшается скачкообразно без участка плавного перехода.

3. После некоторого увеличения диаметра глубина прокаливаемости стабилизируется, и остается неизменной при дальнейшем увеличении размера изделия.

1. Лыков А.В. Теория теплопроводности. М., Высшая школа, 1967. 600 с.

2. Тайц Н.Ю. Технология нагрева стали. М., Металлургиздат, 1962. 568 с.

3. Расчет длины устройств для охлаждения проката сплошным потоком воды. Худик В.Т., Черненко В.Т., Сиухин А.Ф., Литовченко Ю.К. Металлургия и коксохимия, вып. 36. Киев: Технiка, 1973, с. 68 - 72.

4. Высокопрочная арматурная сталь. Кугушин А.А., Узлов И.Г., Калмыков В.В. и др. М.: Металлургия, 1986, 272 с.

5. Развитие методики расчета параметров устройств для охлаждения проката сплошным потоком воды / И.А.Гунькин // Фундаментальные и прикладные проблемы черной металлургии. Сб. научн. трудов, Выпуск 7 (Металловедение и термическая обработка), ИЧМ НАНУ, г. Днепропетровск, 2004. с. 249 - 260.

6. Исследование распределения скорости охлаждения металла (типа бесконечной пластины). Отчет по госбюджету (заключительный). ДМетИ. Ответственный исполнитель Худик В.Т. Днепропетровск, 1978. 21 с.

7. Исследование распределения скорости охлаждения по толщине пластины при условии теплообмена первого рода. Отчет о научно-исследовательской работе. ДМетИ. Руков. работы Худик В.Т., отв. исполн. Гунькин И.А. Днепропетровск, 1990. 44 с. № гос. рег. 0190001620.

8. Определение технологических параметров закалки неограниченной пластины / Гунькин И.А., Гунькин Ю.А. Математичне моделювання в інженерних і фінансово-економічних задачах: Зб. наук. пр. Дніпропетровськ: Січ, 1998. с. 78 - 82.

9. Гунькина В.Ю. Глубина прокаливаемости изделия типа бесконечной пластины [Электронный ресурс] // Термомеханическое упрочнение арматурного проката URL: http://www.termist.com/bibliot/publik/2014/gpitbp/gpitbp.htm (дата обращения: 20.01.2014).

11. Гуляев А.П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. М.: Металлургия, 1986. 544 с.

12. Управляемое термическое упрочнение проката / И.Г.Узлов, В.В.Парусов, Р.В.Гвоздев, О.В.Филонов К. Тэхника, 1989. - 118 с.

13. Приведенный коэффициент температуропроводности при прерванном охлаждении / В.Т. Худик, И.А. Гунькин, И.И. Журавлев, Е.В. Приходько // Строительство, материаловедение, машиностроение: Сб. научн. трудов. Вып. 12 Дн-ск: ПГАСА, 2001. с. 92 - 93.

14. Марочник сталей и сплавов / В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и др.; Под общ. ред. В.Г. Сорокина. - М.: Машиностроение, 1989. - 640 с.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)