Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

УДК 621.771: 621.78

Фактор влияния водорода в стали на ее механические свойства известен давно и возражений не вызывает [1, стр. 354]. Несмотря на то, что исследования отрицательного влияния водорода на пластические свойства “мягких” сталей проводились еще в 1926 г. [2, стр. 1480], почему-то на водородное охрупчивание обращают внимание только в связи с производством высокопрочных легированных сталей.

Освоение процесса термомеханического упрочнения высокопрочного арматурного проката выявило влияние водорода на пластичность проката, изготовленного из низколегированных сталей типа 20ГС, 20ГС2 и 25Г2С [3, стр. 236].

Поскольку производство арматурных сталей массового назначения качественно отличается от производства высококачественных легированных сталей, применение традиционных металлургических методов таких как вакуум-плавка или вакуумирование в ковше не представляется рентабельным. В связи с этим применяются технические решения по удалению водорода из твердого металла.

Так на Череповецком металлургическом комбинате при производстве высокопрочного горячекатаного арматурного проката дегазация производится путем выдержки заготовок при температуре выше 400 °C [4]. Другое решение [5] предусматривает производить дегазацию при температуре 900 ÷ 1000 °C в течении 3 ÷ 6 часов. На Западно-Сибирском металлургическом комбинате апробирована технология регламентированного охлаждения заготовок, предназначенных для производства высокопрочного арматурного проката [6, 7] заключающаяся в применении медленного охлаждения (0.005 ÷ 0.006 °C/с) в интервале температур 850 ÷ 600 °C.

Ряд решений таких, как [8, 9] предлагают пассивную форму борьбы с водородной хрупкостью, заключающуюся в вылеживании готового проката до достижения им требуемых механических свойств. Этот подход настолько широко вошел в обиход, что в существующих стандартах ГОСТ 10884 и ДСТУ 3760 официально разрешено снижение относительного удлинения “непосредственно после прокатки” на 1 %. Стандарт Великобритании BS 4449 разрешает производить искусственное старение образцов перед испытанием.

На КГГМК “Криворожсталь” также используется пассивная форма дегазации. Металл, не прошедший первичных испытаний в части пластических свойств, оставляется на вылеживание: в летнее время на неделю, в зимнее на две. Кроме этого, исследована методика искусственного старения, заключающаяся в том, что образцы перед испытанием следует нагреть до температуры 150 ± 10 °C с выдержкой 2 мин. на каждый миллиметр диаметра плюс 1 час. В работе [10] предложено в случае, если металл после искусственного старения выдержал испытания, отправлять его потребителю, совмещая процесс вылеживания металла с его транспортировкой. Такой подход является наиболее актуальным в настоящее время, когда основной потребитель металлопродукции достаточно отдален и время транспортировки превышает время необходимое для вылеживания.

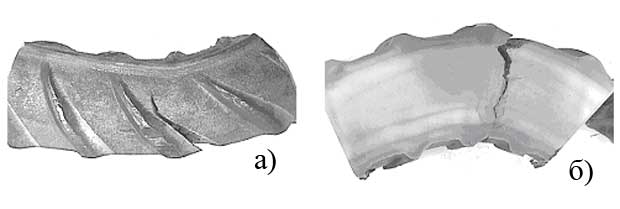

Следует однако отметить, что подход к водородной охрупчиваемости как к чему-то такому, что “само пройдет” крайне опасен. Во-первых, водород следует рассматривать еще и как легирующий элемент, повышающий прокаливаемость стали и ее способность к закалке [2, стр. 1490]. Так, в конце 1995 г. на МС 250-1 при производстве высокопрочного арматурного проката классов Ат-800 и Ат-1000 по ГОСТ 10884 была выпущена партия незаказной продукции. Причиной послужило то, что после проведенной реконструкции линии ускоренного охлаждения появилась возможность производить более глубокое охлаждение проката. Поскольку сталь марки 20ГС считалась невосприимчивой к переохлаждению, был предложен режим термообработки, обеспечивающий температуру самоотпуска около 250 ÷ 300 °C. Полученный металл имел радиальные трещины по всей длине стержня. Исследования показали, что это трещины напряжения, возникшие после окончания пластической деформации. Поскольку поверхность трещин была практически неокисленной, можно заключить, что трещины образовывались после окончания ускоренного охлаждения (или на его завершающих стадиях). Это, кстати, единственный за последние 10 - 15 лет на “Криворожстали” случай, когда трещины на прокате образовывались в процессе термомеханического упрочнения или ускоренного охлаждения. При испытаниях на изгиб на 45° вокруг оправки 5•d образцы разрушались. При испытаниях на разрыв равномерное относительное удлинение снижалось до 1.5 %, пятикратное до 2.5 %. Временное сопротивление при этом достигало 1450 Н/мм2, что для стали марки 20ГС нехарактерно [3, стр. 115, 124]. В местах разрушения при разрыве наблюдались следы флокенов. Ситуация усложнилась еще и тем, что зима 1995 - 1996 гг. была довольно холодной, и металл, выпущенный в январе оставался непригоден к использованию вплоть до марта - апреля.

Вторая опасность, связанная с водородным охрупчиванием рассмотрена в [11]. В работе высказано предположение, что водород из стали полностью не удаляется, а, скапливаясь в коллекторах, остается там. В этих случаях металл после вылеживания выдерживает стандартные испытания, но может разрушиться при статических нагрузках, особенно в зонах со значительным градиентом температур. Этот эффект наиболее опасен, т.к. арматурный прокат классов А800 и А1000 является предварительно напрягаемым. Опыт работы с потребителем криворожского напрягаемого арматурного проката подтверждает это предположение. Наблюдались случаи, когда высокопрочный арматурный прокат классов А800 и А1000 успешно проходил как сдаточные испытания, так и входной контроль у потребителя, но при изготовлении железобетонных плит во время “пропаривания” разрушался возле анкерных головок. Такой случай рассмотрен и объяснен в [11].

Водородное охрупчивание на “Криворожстали” проявляется не только при производстве напрягаемого арматурного проката. При испытаниях на изгиб металла диаметром 25 мм и выше с гарантированным уровнем предела текучести не менее 500 Н/мм2 возможны случаи образования поперечных трещин и даже разрушения образцов. После вылеживания или искусственного старения металл успешно проходит сдаточные испытания. Разницы в структуре металла, выдержавшего и не выдержавшего испытания с первого предъявления не обнаружено. Вышесказанное позволяет сделать предположение о водородной природе снижения пластических свойств проката.

|

Рис. 1. Вид дефекта “излом”. а) общий вид, б) продольный шлиф. |

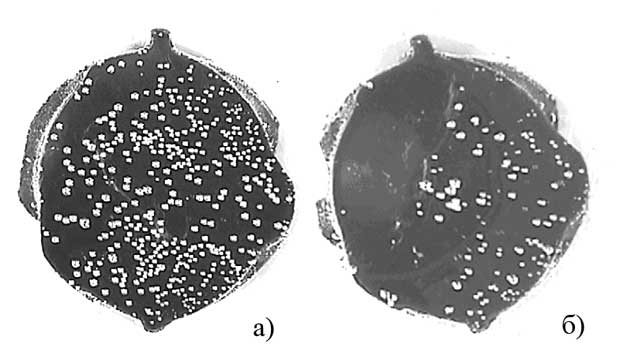

Подтвердить это предположение позволили глицериновые пробы металла (рис. 2). На левом рисунке показан шлиф арматурного проката диаметром 25 мм класса А500С по ДСТУ 3760. На правой прокат полученный по такой же технологии, но заготовка находилась в нагревательной методической печи при температуре 650 ºC в течении 1 часа.

|

Рис. 2. Выделение водорода на глицериновой пробе в течении 16 часов. а) металл в состоянии поставки, б) металл после дегазации. |

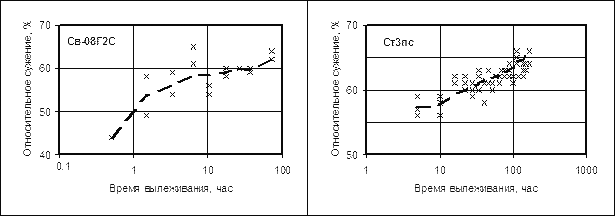

При освоении производства двухстадийно охлажденной катанки на ПС 150-1 водородное охрупчивание проявилось при прокатке катанки из сталей марок Ст3пс по ГОСТ 30136 и Св-08Г2С по ТУ 346. В результате охрупчивания для стали марки Ст3пс периодически, а для Св-08Г2С постоянно наблюдается снижение относительного сужения шейки ниже требований нормативной документации. После искусственного старения или после вылеживания (рис. 3) пластичность катанки возрастала до требуемого уровня.

|

Рис. 3. Изменение пластичности двухстадийно охлажденной катанки марок Св-08Г2С и Ст3пс при вылеживании |

Следует добавить, что при прокатке стали марки Св-08Г2С из заготовок, пролежавших на адъюстаже более полугода, явления охрупчивания не наблюдали. Этот факт также согласуется с предположением о водородной природе охрупчивания.

Отметим еще один важный момент. При освоении производства на МПС 250/150-6 катанки из стали марки Св-08Г2С во время опытных прокаток некоторые заготовки находились в томильной зоне нагревательной печи около 3 часов. Пластичность катанки, прокатанной из таких заготовок оставалась на низком уровне: 30 ÷ 40 %. Из этого факта можно сделать предположение, что полного выделения водорода из стали в аустенитном состоянии не происходит. Несмотря на то, что атомы водорода при температуре порядка 1100 °C имеют высокую диффузионную подвижность, они не стремятся покинуть γ-решетку, т.к. хорошо в ней растворяются. В связи с этим ставится под сомнение эффективность изложенного в [5] способа дегазации.

Сталь марки Ст3пс на ПС 150-1 первоначально охлаждали в блоке водяного охлаждения до температуры 950 °C, укладывали на транспортер витков и подстуживали первыми двумя вентиляторами до 900 °C. Затем металл заходил под теплоизоляционные крышки, где в течении 1 мин. 40 сек. охлаждался до температуры 720 ÷ 700 °C. После этого металл ускоренно охлаждали пятью вентиляторами до 400 °C и собирали в бунт. Как было сказано выше, у катанки, охлажденной по такому режиму периодически относительное сужение шейки снижалось до 50 ÷ 55 %.

Решение задачи повышения пластичности катанки оказалось довольно простым не изменяя остальных технологических параметров снизили температуру металла на виткоукладчике до 840 °C. При этом температура конца подстуживания первыми двумя вентиляторами снизилась до 800 °C, а из-под крышек металл выходил при температуре 620 ÷ 600 °C. Можно предположить, что так как фазовые переходы стали происходить во время замедленного охлаждения, успевала произойти дегазация катанки. О проблеме потери пластичности для Ст3пс на время забыли. Через два года, с целью получения более рыхлой окалины на поверхности катанки, температуру на виткоукладчике подняли до 920 °C. Случаи снижения относительного сужения шейки возобновились. После того, как вернулись на 840 °C ситуация стабилизировалась.

1. Водородное охрупчивание наиболее сильно проявляется при производстве высокопрочного термомеханически упрочненного арматурного проката. Его влияние также проявляется при производстве ненапрягаемой арматуры диаметром более 22 мм и при производстве двухстадийно охлажденной катанки на проволочных станах.

2. Сталь марки 20ГС, которая изначально разрабатывалась как малочувствительная к колебаниям технологических параметров прокатки и термомеханического упрочнения при повышенном содержании в ней водорода становится чувствительной к этим факторам, что следует учитывать при разработке технологии ускоренного охлаждения.

3. В металлургической практике разработан ряд приемов, обеспечивающих удаление водорода из проката. Основным средством борьбы с водородным охрупчиванием на комбинате “Криворожсталь” является вылеживание металла, не выдержавшего испытания с первого предъявления.

4. В условиях ПС 150-1 внедрен режим ускоренного охлаждения катанки из стали марки Ст3пс, обеспечивающий ее дегазацию.

Список источников:

1. Гуляев А.П. Металловедение. Учебник для вузов. 6-е изд., перераб. и доп. М.: Металлургия, 1986, 544 с.

2. Гудремон Э. Специальные стали. Пер. с нем. М.:

Металлургиздат, т. I, II, 1959 - 1960, 1638 с.

3. Высокопрочная арматурная сталь / Кугушин А.А., Узлов И.Г.,

Калмыков В.В. и др. М.: Металлургия, 1986, с. 272.

4. Гуляев А.П., Ильченко М.М.

Исследование и совершенствование

технологии производства арматурной стали 23Х2Г2Т // Сталь. № 8. 1977. с. 751 -

753.

5. А.С. СССР № 1102816. Способ изготовления стальных кольцевых

изделий / Шаповалов В.И., Антипова Н.В., Трофименко В.В. и др. Б.И. № 26, 1984.

6. Водородное охрупчивание высокопрочной низкоуглеродистой кремнемарганцовистой арматурной стали / Черненко В.Т., Сидоренко О.Г., Федорова И.П. и др. // Сталь. № 6. 1988. с. 85 -

89.

7. А.С. СССР № 1335573. Способ производства высокопрочной

стержневой арматуры / Сидоренко О.Г., Бабич В.К., Федорова И.П. и др. Б.И. № 33,

1987.

8. Влияние водорода на пластические свойства высокопрочной

арматурной стали 80С / Тупилко В.М., Сапиро В.С., Терещенко В.Т.,

Алферов К.С. // МиТОМ. № 2. 1971. с. 64 - 65.

9. Роль водорода в охрупчивании арматурной стали 35ГС,

термически упрочненной с прокатного нагрева / Тупилко В.М., Заика В.И., Швед М.М., Тупилко Т.В. // ФХММ. № 4. 1974. с. 47 - 50.

10. Исследование влияния

водорода на комплекс сдаточных

механических свойств термомеханически упрочненной арматурной стали. Отчет о НИР.

ДМетИ. Руководитель работы Ивченко А.В., ответственный исполнитель Шпак С.Н.

Днепропетровск. 1989. 100 с. № гос. рег. 01.88.0039574.

11. О

природе разрушений высокопрочной термически упрочненной арматурной стали / Кустов Б.А., Пушница Н.В., Демченко Е.Д. и др. // Сталь. № 6.

1994. с. 69 - 74.

См. также: Подборка материалов по вопросу водородного

охрупчивания проката

Влияние водорода на механические свойства готового проката / И.Н.Смияненко, М.А.Бабенко, В.А.Щур, И.А.Гунькин, Ю.Д.Костенко // Теория и практика металлургии. №№ 3-4. 2004. стр. 147 - 151.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)