Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

Если скорость охлаждения стали от высоких температур (выше Ac3) становится достаточно большой (v > vкр, рис. 192) для подавления распада аустенита на феррито-цементитную смесь, то аустенит испытывает мартенситное превращение [Feγ (C) → Feα (C) или А → М] с образованием новой фазы в стали - мартенсита (по имени ученого А. Мартенса - одного из пионеров металловедения).

Мартенсит в углеродистой стали есть пересыщенный твердый раствор внедрения углерода в решетке Feα.

Мартенситное превращение было открыто при изучении закалки и первоначально под ним подразумевался только процесс, приводящий к образованию мартенсита в сталях. Однако впоследствии было установлено, что мартенситное превращение следует трактовать шире, так как его характерные особенности наблюдаются не только в сталях, но и в других железных сплавах, цветных сплавах и даже в полупроводниках. Поэтому в настоящее время под мартенситным превращением понимается особый вид фазового превращения в твердом теле, протекающего по бездиффузионному, сдвиговому механизму, называемому мартенситным, а под мартенситом - продукт такого превращения.

Можно выделить следующие характерные особенности мартенситного превращения в стали:

1. Мартенситное превращение - бездиффузионное. Концентрация углерода в мартенсите такая же, как и в исходном аустените, мартенсит - перенасыщенный твердый раствор углерода в Feα.

2. Механизм А → М превращения носит сдвиговый характер, поэтому напряжения, возникающие при охлаждении и превращении, являются определяющими для кинетики мартенситного превращения. В процессе превращения атомы смещаются относительно друг друга на расстояния, не превышающие межатомные; при этом соседи любого атома в аустените остаются его соседями в мартенсите.

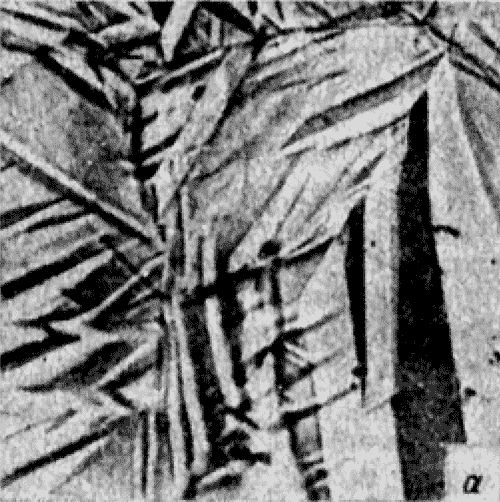

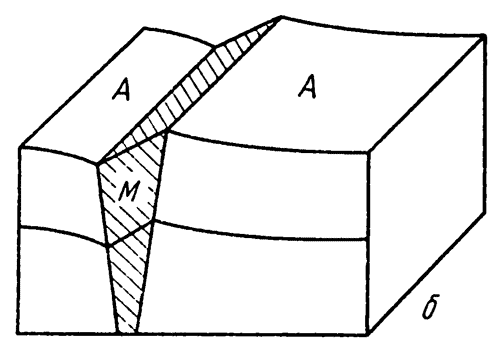

3. Несмотря на то, что относительные перемещения атомов малы, абсолютные смещения атомов при мартенситном превращении могут достигать значительных макроскопических размеров (при этом происходит изменение формы превращенного объема аустенита), что является следствием сдвигового механизма превращения и приводит к образованию на поверхности полированного шлифа стали характерного рельефа (рис. 197) подобно наблюдаемому при пластической деформации (см. рис. 42, б).

|

|

Рис. 197. Рельеф (а) на поверхности шлифа, возникающей в результате мартенситного превращения, и схема рельефа (б) |

|

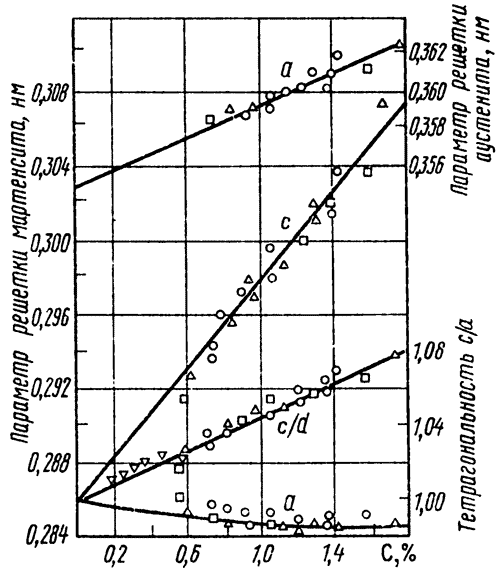

4. Кристаллическая решетка мартенсита в сталях не кубическая как у Feα, а тетрагональная (о.ц.т., рентгенографически фиксируется при C = 0.25 ÷ 0.35 % ), при этом тетрагональность решетки (отношение параметров c/a) линейно увеличивается с ростом содержания в стали углерода (рис. 198), а в ряде высоколегированных сталей зависит и от содержания легирующих элементов.

|

Рис. 198. Параметры кристаллических решеток аустенита и мартенсита и тетрагональность решетки в зависимости от содержания углерода в стали (по данным разных исследователей) |

5. Между кристаллическими решетками аустенита и мартенсита существует определенное кристаллографическое соответствие (ориентационное соотношение). В сталях и железных сплавах встречаются ориентационные соотношения, близкие к соотношению Курдюмова-Закса (111)А || (101)М; [110]А || [111]М или Нишиямы (111)А || (101)М; [121]А || [101]М.

6. Наиболее типичной формой мартенситного кристалла является пластина или линза с малым отношением толщины к другим линейным размерам, имеющая сложное внутреннее строение. Форма мартенситных кристаллов соответствует минимуму упругой энергии, возникающей при мартенситном превращении.

7. Время образования одного кристалла мартенсита менее10-7 с, а скорость его роста более 105 см/с, т.е. близка к скорости звука в твердом теле и не зависит от температуры превращения.

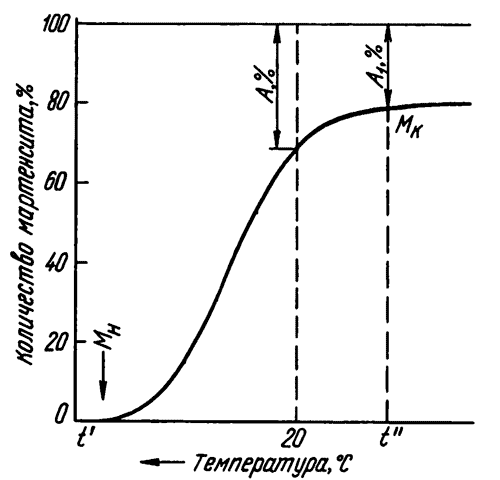

8. А → М превращение протекает в определенном температурном интервале: начинается при температуре Мн и заканчивается при более низкой температуре Мк (эти температуры называются мартенситными точками), что может быть описано мартенситной кривой (рис. 199). При данной температуре с громадной скоростью образуется только определенное количество мартенсита и для возобновления превращения сталь надо охлаждать в интервале Мн - Мк.

9. Температура Мн в широком диапазоне скоростей охлаждения не зависит от ее величины, а А → М превращение невозможно подавить даже при самых больших скоростях охлаждения. (Кроме случая образования изотермического мартенсита (см. далее).)

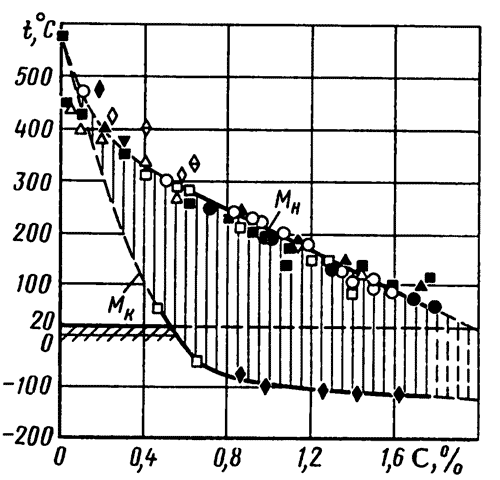

10. Мартенситные точки зависят от состава стали; сильно Мн и Мк снижает углерод (рис. 200).

|

|

| Рис. 199. Мартенситная кривая | Рис. 200. Зависимость мартенситных точек от содержания углерода (по данным равных исследователей) |

11. А → М превращение не идет до конца: в стали всегда существует так называемый остаточный аустенит (А1 на рис. 199), количество которого увеличивается при понижении точки Мн, например за счет легирования углеродом (рис. 201).

12. Приложение внешних упругих напряжений или деформаций увеличивает количество образуемого мартенсита и повышает температуру начала его образования. (При деформации аустенита возникают два типа мартенсита: мартенсит напряжений (его образование инициируется напряжениями ниже предела текучести аустенита) и мартенсит деформации (соответственно выше).) Температура, ниже которой возможно образование мартенсита при деформации, обозначается Мд.

Использована публикация:

Гуляев А.П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. М.:

Металлургия, 1986. 544 с.

стр. 229 - 231.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)